作業者の負担軽減と効率化を両立!協働ロボットによるNC旋盤自動化事例

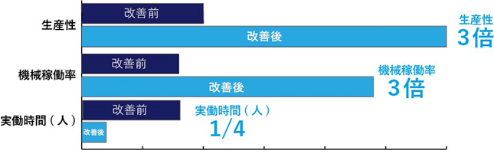

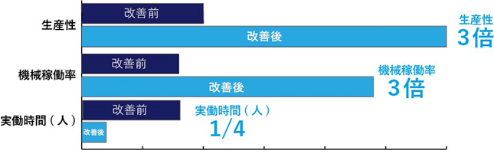

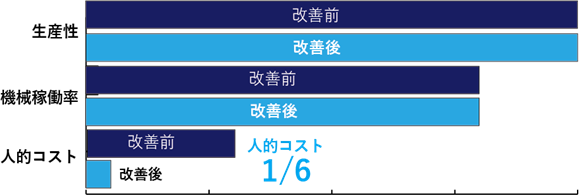

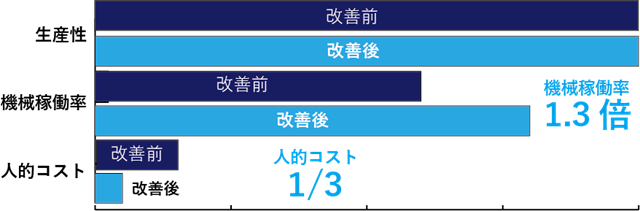

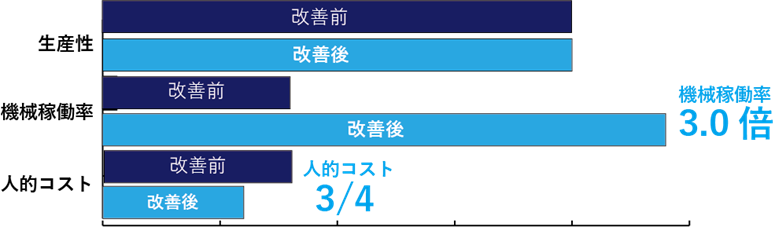

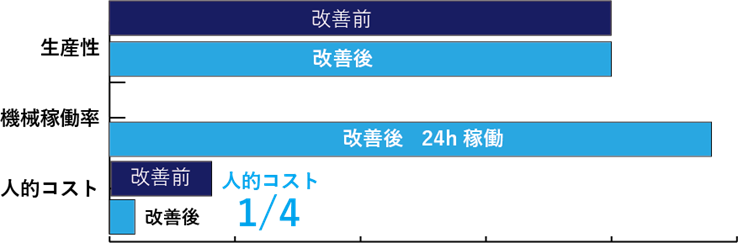

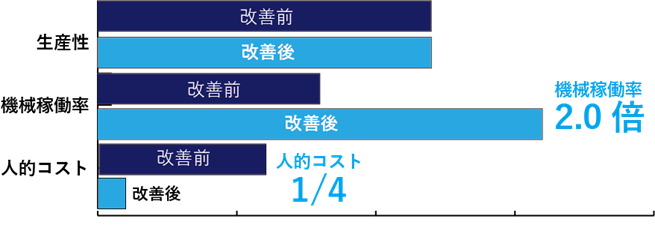

導入効果

- Before

- ワーク棚から材料をピッキング

エアブローで清掃後、旋盤にチャッキング

加工完了後、ワーク棚に戻す

- After

- ワーク棚に材料をセッティング

特徴

・人の作業とロボット運転を柔軟に切り替え可能

→全面ドアの前をフリースペース化

・1つのロボットハンドで2工程に対応

→ハンド形状を工夫

対象機械

導入機械:NC旋盤 滝澤鉄工所:TCN2100L6 (正面自動ドア)

導入ロボ:10kg可搬 協働ロボット

Case

・人の作業とロボット運転を柔軟に切り替え可能

→全面ドアの前をフリースペース化

・1つのロボットハンドで2工程に対応

→ハンド形状を工夫

導入機械:NC旋盤 滝澤鉄工所:TCN2100L6 (正面自動ドア)

導入ロボ:10kg可搬 協働ロボット

・人の作業とロボット運転を柔軟に切り替え可能

→全面ドアの前をフリースペース化

・1つのロボットハンドで2工程に対応

→ハンド形状を工夫

・走行軸追加によるロボットの効率活用

→ 2台の旋盤を1台のロボットで取り回し

導入機械:NC旋盤 滝澤鉄工所:TCN2100L3 2台 (正面自動ドア)

導入ロボ:12kg可搬産業用ロボット +1軸走行台車

・ワークの腐食対策

→小型超音波洗浄工程の追加

・正確な把持の実現

→画像処理によるワーク位置の認識

寸法計測の自動化

→計測値を随時記録し 工作機械へフィードバック

・補正値の自動入力

→計測値から補正値を自動で入力

導入機械:NC旋盤 ツガミ:M08J-Ⅱ (バー仕様)

導入ロボ:10kg可搬 協働ロボット

・人の作業に干渉しない

→省スペースでの導入が可能な設計

・寸法変化の推移の見える化

→ワークの外径計測、グラフ描画の実施

・補正値を自動でフィードバックし安定生産を実施

→測定値から加工機へ補正値をフィードバック

導入機械:NC旋盤 高松機械:XL-100 (ローダー仕様)

導入ロボ:0.75kg可搬 ミニロボット

・人の作業に干渉しない

→全面ドアの前はフリースペース

・14時間以上の連続運転が可能

→最大1000個以上のワークを自動供給・回収

・折損検知の導入

→Gコードで動作するためユーザーでも活用しやすい折損検知を取付

・LANケーブル1本で装置連動

→機械側は改造レス

導入機械:NC旋盤 高松機械:XC-100 (ローダー仕様)

導入ロボ:直動ロボット7軸

・網かごからのバラ積みピッキング

→3Dビジョンの活用

・グリス供給作業の自動化

導入ロボ:10kg可搬 協働ロボット

・多品種、複雑形状の磨きに対応

→ロボットでポリッシャー作業を実施

・3D形状でも対応可能

→CAMを用いた磨きパスの作成

・ロボットの内部データから、加工の良否を判断可能

→複数のロボット内部パラメータのモニタリング

導入ロボ:14kg可搬 協働ロボット

・両面計測対応ハンド形状

→ハンド形状を工夫し、プレート状製品の計測を可能に

・計測データの個体管理、識別

→ロボットのカメラによる個体識別認識

導入ロボ:4kg可搬 協働ロボット(2Dカメラ付き)