MIRS®法 ― 高精度内部残留応力測定法(深穴穿孔法)

特許取得済み 特許第7068567号

特許取得済み 特許第7068567号

残留応力計測の

ソリューションを提供

特徴01

幅広い板厚へ適用

最大200mm 最小1mm程度の

試験体の測定が可能

特徴02

測定位置決定の精度

機械制御で位置決定を行う為、±1μmの精度で制御可能

特徴03

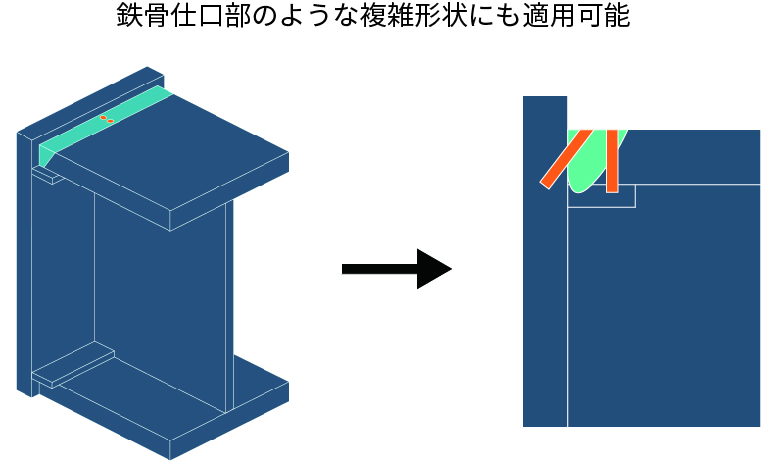

複雑形状,様々な材種への対応

形状制約が小さく、

複雑形状でも測定可能

鉄鋼、非鉄金属、樹脂、特殊材

など様々な材種へも対応可能

特徴04

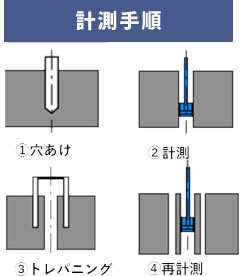

加工量の抑制

測定位置の穿孔+トレパニング

のみで測定可能

加工量が 抑えられる為、

短納期,測定コストダウンを実現

鋳造、鍛造、溶接、研削、ショットピーニングや熱処理などの加工によって材料中に応力が残ります。

残留応力は構造物における応力腐食割れ、疲労亀裂や脆性破壊を引き起こす恐れがあります。

それ故、残留応力の把握による適切な構造設計・金属加工・新素材開発・施工管理は 構造物や各種加工部材の信頼性確保に必要不可欠です。

山本金属では培ってきた金属を削る・穴を開ける・磨くという技術と

素材を計測評価するノウハウを活かし、あらゆる残留応力計測サービスを実施しています。

なおMIRS®法は弊社が培ってきた加工技術を活かした深穴穿孔法を利用した高精度な内部残留応力測定法です。

全ての工程を日本国内で行いますので従来よりも短納期で対応させて測定・評価させて頂きます。

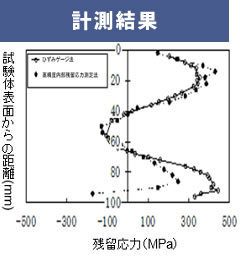

素材内部まで計測できる残留応力計測手法

MIRS®法とは

高精度内部残留応力測定法はイギリスで開発された深穴穿孔法(DHD法)を

山本金属製作所・ 大阪大学 ・コベルコ溶接テクノ株式会社・岡山県産業振興財団と共同で改良した高精度測定方法です。最短2週間の短納期にも対応しております。

【測定事例】

・各種鉄鋼、アルミ厚板や鍛造材の内部残留応力分布把握

・ブレーキディスクにおける内部残留応力分布把握

・自動車用アクスルの残留応力測定

・積層造形材・レーザービーム造形材の残留応力測定

・樹脂材の内部残留応力分布の実測値把握(エポキシ樹脂・PP等)

・射出成形条件における樹脂成形体の残留応力測定

・ピーニング効果の確認

・FEM解析結果の検証

・溶接シミュレーションの妥当性検証

・き裂進展挙動の確認 など

樹脂材料(エポキシ樹脂・PP等)・CFRPでも計測実績があります。

※対応材種例:

鉄(SS400など)/ステンレス(SUS304など)/アルミニウム(A5052など)/ 樹脂(ポリアミド樹脂など)/インコネル/チタン/CFRP

・各種鉄鋼、アルミ厚板や鍛造材の内部残留応力分布把握

・ブレーキディスクにおける内部残留応力分布把握

・自動車用アクスルの残留応力測定

・積層造形材・レーザービーム造形材の残留応力測定

・樹脂材の内部残留応力分布の実測値把握(エポキシ樹脂・PP等)

・射出成形条件における樹脂成形体の残留応力測定

・ピーニング効果の確認

・FEM解析結果の検証

・溶接シミュレーションの妥当性検証

・き裂進展挙動の確認 など

樹脂材料(エポキシ樹脂・PP等)・CFRPでも計測実績があります。

※対応材種例:

鉄(SS400など)/ステンレス(SUS304など)/アルミニウム(A5052など)/ 樹脂(ポリアミド樹脂など)/インコネル/チタン/CFRP

MIRS®法の計測について

通常MIRS®と表裏面特化型MIRS®との比較

| 通常MIRS® | 表裏面特化型MIRS® | |

|---|---|---|

| 対象 | 厚板・大型部品 | 薄板・小型部品 |

| 適用サイズ | 直径:~Φ3000mm以内 厚み:約4mm以上 |

直径:~Φ200mm程度 厚み:約1mm以上 |

| 評価穴径 | φ2.5もしくはφ6 | 素材形状によって変化 |

| 計測深さ | 1~200mm程度 | 0.1~50mm程度 |

| 測定ピッチ | 0.2mm~ | 0.2mm~ |

| 測定位置の誤差 | ±0.01mm程度 | ±0.01mm程度 |

| 特記事項 | なし | 表層から0.1~1mmは降伏応力50%以下であれば 定量評価可能(超過時は参考値) |

FAQ

よくある質問

皆様からの残留応力計測ソリューションサービスに関してよく頂く御質問をまとめました。

下記以外の質問もお待ちしておりますので、是非お問い合わせ下さい。

- MIRS®法は非破壊法ですか破壊法ですか?

- 測定位置の穿孔+トレパニングを実施しますので破壊量を抑えられますが、

非破壊法ではありません。位置付けとしては部分破壊法になります。

- MIRS®法にて測定可能な素材形状は?

- φ25以上または□25以上のワークから6m×3mの

テーブルに乗せることが可能なものとなります。

- MIRS®法対応可能な材質は?

- 金属または樹脂については対応可能です。

- MIRS®法における受託試験の流れは?

- ①御発注頂く

②試験体を弊社岡山研究開発センターへ送付

③計測

④データと試験体をご返却

以上となります。

- 残留応力を取り除く方法はあるんでしょうか?

- 金属製品であれば、内部のひずみを取り除く焼きなましという熱処理がございます。

樹脂製品(プラスチック)であれば、アニール処理やアフターベーキングなどで熱を加える手法がございます。

詳しくはキーエンス様のサイトをご覧ください。

ご注文・ご依頼までの流れFlow

- お電話・メールで、ご相談を受け付けます

- まずは、お電話またはメールでお気軽にお問い合わせください。

スピーディーにご対応させていただきます。

step

01

- ヒアリングし、お客様のご要望をお伺いします

- 御訪問やWEB会議システムでのお打ち合わせを通して、試験の仕様を摺合せさせて頂きます。

試験仕様に基づき、御見積書をご提出します。

02

- 試験の立ち合いも可能です

- 実際に残留応力計測ソリューションサービスを御発注頂いた場合は、岡山研究開発センターにて試験の立ち合いも可能です。

お気軽にご相談ください。

03