MIRS®法 ― 高精度內部殘留應力測定法(深孔鑽削法)

專利號:7068567

專利號:7068567

提供殘留應力測定

解決方案

特點01

適用於厚板材料

即使是厚度達100mm以上的試樣也可進行測定

(可從1mm深度開始測量)

特點02

測定位置決定精度高

透過機械控制進行位置決定,可達到±1μm的控制精度

特點03

可對應複雜形狀與多種材料

形狀限制小,

即使複雜形狀亦可測量

鋼、非鐵金屬、樹脂、特殊材料

等多種材質皆可對應

特點04

抑制加工體積

僅需在測定位置進行鑽孔+切割即可測量

由於加工體積小,

可實現短交期與降低測定成本

鑄造、鍛造、焊接、研磨、噴丸、熱處理等加工過程會在材料中殘留應力。

殘留應力可能導致結構物中的應力腐蝕裂紋、疲勞裂紋及脆性破壞。

因此,為了確保結構體及各種加工部件的可靠性,必須基於對殘留應力的理解,進行適當的結構設計、金屬加工、新材料開發與施工管理。

山本金屬運用多年來培養的金屬切削、鑽孔與研磨技術,

以及材料測定與評估的專業知識,提供多樣的殘留應力測定服務。

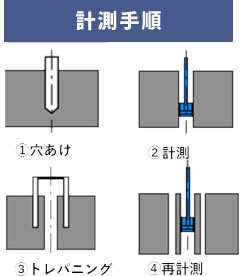

MIRS®法是利用深孔鑽削技術的高精度內部殘留應力測定方法,結合本公司累積的加工技術。

所有流程皆在日本國內進行,可快速應對並進行測定與評估。

![]()

可測量厚板內部的殘留應力測定法

什麼是 MIRS® 法?

高精度內部殘留應力測定法(深孔鑽削法)是對英國開發的深孔鑽削技術進行改良,

由山本金屬製作所、大阪大學、神戶製鋼焊接技術公司及岡山縣產業振興財團共同開發。

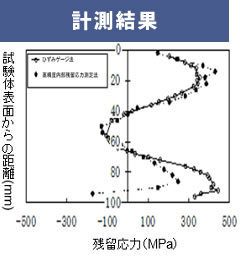

此測定法可測量厚板內部的殘留應力。

可應用於厚度4mm至100mm以上的厚板材料,並已證實可適用於薄板及鋼管。

*可測厚度範圍:4mm~200mm *可測重量:最大10t

【測定實例】

● 各種鋼材、厚鋁板及鍛造材料的內部殘留應力分佈

● 煞車碟盤內部殘留應力分佈

● 汽車軸的殘留應力測定

● 積層製造材料與雷射成形材料的殘留應力測定

● 樹脂材料(環氧樹脂、PP等)內部殘留應力分佈的實測

● 注塑成形條件下的樹脂成品殘留應力測定

● 噴丸效果確認

● FEM分析結果驗證

● 焊接模擬結果驗證

● 裂縫傳播行為確認等

● 使用探針對前後表面0~1mm範圍內殘留應力測定

亦已獲得樹脂材料(環氧樹脂、PP等)及CFRP的測定結果。

● 各種鋼材、厚鋁板及鍛造材料的內部殘留應力分佈

● 煞車碟盤內部殘留應力分佈

● 汽車軸的殘留應力測定

● 積層製造材料與雷射成形材料的殘留應力測定

● 樹脂材料(環氧樹脂、PP等)內部殘留應力分佈的實測

● 注塑成形條件下的樹脂成品殘留應力測定

● 噴丸效果確認

● FEM分析結果驗證

● 焊接模擬結果驗證

● 裂縫傳播行為確認等

● 使用探針對前後表面0~1mm範圍內殘留應力測定

亦已獲得樹脂材料(環氧樹脂、PP等)及CFRP的測定結果。

各種材料測定實例:鐵(SS400等)、不鏽鋼(SUS304等)、鋁(A5052等)、樹脂(聚醯胺樹脂等)、Inconel、鈦等

重點01

關於 MIRS® 法測定